Guantes Riesgo Térmico 225L.

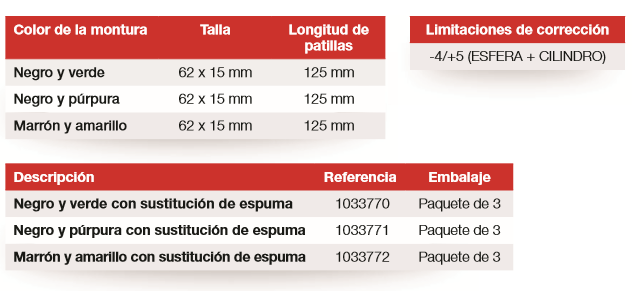

DATOS TÉCNICOS

• Algodón vulrizo, 159gr.

• 32 onzas

• Manguito de loneta de algodón. 15cm.

• Longitud: 35cm.

↓PUNTOS CLAVE↓

• El algodón vulrizo ofrece agarre y resistencia a calor. Buena prestaciones mecánicas y térmicas. Suave y confortable. Excelente absorción de la sudoración, evita riesgos de irritaciones en la piel.

• Manguito de seguridad para una mayor protección del antebrazo.

• Protección ideal para trabajar con piezas afiladas. Tener presente que está constituido con hilo de algodón por lo que no es un material de protección al corte, es su diseño, grasor y tricotado lo que adquiere el nivel 4.

• Protección eficaz frente a 250ºC. No exponer a una llama abierta.

USO RECOMENDADO

• Cerámica • Automoción

• Industria del vidrio

• Montaje

• Hornos hasta 250ºC

• Manipulación de piezas calientes

• Calderería

EN-407: / Riesgo al calor y fuego

Inflamabilidad

Calor por contacto

Calor convectivo

Calor radiante

Pequeñas salpicaduras de metal fundido

Grandes masas de metal fundido

epis, equipos de proteccion, guantes proteccion laboral, guantes seguridad, proin pinilla, proteccion laboral, tomas bodero